品質管理 実務研修コース【全8回】

対象・難易度

| 新人・若手 | リーダークラス | 管理者クラス | 経営者・役員 |

|---|---|---|---|

| ◯ | ◎ |

セミナー内容

品質管理の基本から実践手法まで実務担当者に必須の知識を網羅!

※同じ内容、別の日程でライブ配信オンライン型研修もございます。日程等の詳細をご希望の方はお問い合わせください。

———————

開催スケジュール

———————

第1講:2022年4月21日(木) QC7つ道具

第2講:2022年5月12日(木) Excelでデータ活用

第3講:2022年5月26日(木) なぜなぜ分析

第4講:2022年6月9日(木) ポカミス削減

第5講:2022年6月23日(木) 作業標準書

第6講:2022年7月7日(木) 計測管理

第7講:2022年7月21日(木) 検査業務

第8講:2022年8月4日(木) 品質保証

———————

セミナー詳細

———————

第1講:2022年4月21日(木) QC7つ道具

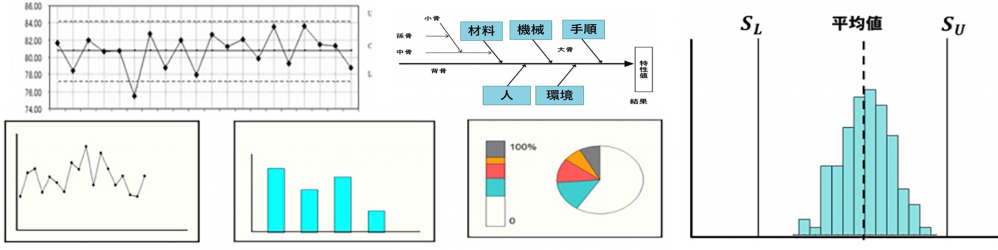

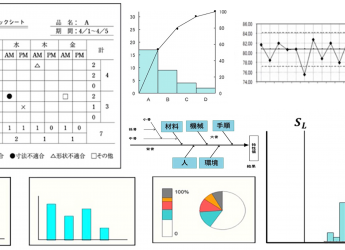

■QC7つ道具の基本と使い方を理解し、品質管理を即実践!

1“品質”とは何かを理解する

(1)良い商品やサービスを実現する“品質管理”とは?

(2)設計品質で目標を設定し、製造品質でものづくりを行う

(3)“当たり前品質”と“魅力的品質”の違いについて考える

(4)品質管理を進めるQC的モノの考え方

2品質管理ツール①QC7つ道具(手順と手法)

(1)重要な問題点を探す“現状把握”(パレート図)

(2)要因を洗い出し、検証して原因をつかむ “要因の解析”(特性要因図)

(3)ばらつきの全体を見通す“工程状態の可視化”(ヒストグラム)

(4)気付いた問題を解決する“テーマの選定”(グラフ)

(5)原因を解消する対策を考える“事実を漏れなく把握”(チェックシート)

(6)2つの特性の関係をつかむ “相関関係の分析”(散布図)

(7)許容範囲内の変動? 特別な影響による変動?“異常状態の発見”(管理図)

3品質管理ツール②新QC7つ道具(紹介)

(1)言語情報を解析する新QC7つ道具

(2)数字の苦手な人にもできる解析のやり方

4品質管理と品質改善の進め方

(1)方針管理と日常管理

(2)SDCAサイクルとPDCAサイクルの二輪車にする

(3)問題解決の基本ステップ

第2講:2022年5月12日(木) Excelでデータ活用

■Excelを使って実践する、やさしい品質データのまとめ方・使い方

1品質管理と品質データ活用の重要性

(1)品質管理とは何か再確認

(2)事実を正しく把握するためのデータ活用の重要性

(3)データの種類“計量値”“計数値”

2データのとり方について考えよう

(1)データをとる目的ははっきりしていますか?

(2)5W1H データの素性ははっきりしていますか?

(3)数字の羅列であるデータを可視化することがデータ活用である

(4)層別によりデータを見やすくする

3グラフを使ってデータ活用

(1)どのような時にどのようなグラフが効果的か解説します。その後、実際にグラフを作成していただきます。

4代表的な3つのグラフ・図を使いこなせば一人前

(1)QC7つ道具のうちでも頻出のパレート図、散布図、ヒストグラムについて基本を解説

(2)それぞれ何がわかるのか、どのような時に効果的か

(3)それぞれの作成方法を解説、データを見やすくするコツ

(4)データ作成後は、データの見方、異常の見つけ方を理解しよう

第3講:2022年5月26日(木) なぜなぜ分析

■真因をつかみ、不良・不具合を二度と発生させない方法

1そもそも、なぜ品質問題は発生するのか?

(1)不良やミス・事故の多い職場に見られる共通点

(2)製品や作業の「ばらつき」の要因を探し出す方法

(3)5Mを管理して品質を作り込め!

2品質トラブルは、源流に着目せよ!

(1)対策をしても、すぐに同様の品質トラブルが再発…なぜ?

(2)品質トラブルを取り巻く状況の把握が重要

3なぜなぜ5回を使った、真因の掘り下げ方

(1)分析の質を左右しかねない、掘り下げ前の状況把握

(2)なぜなぜ分析は、現場・現物・現実・原理・原則で

(3)目の前の「なぜ」を見落とさないコツ

(4)表現の違いで「なぜ」の筋道が変わる

(5)人為ミスを分析するコツ

(6)個人的な話と言い訳はダメ!

(7)「なぜ」の落としどころ

(8)誰の再発防止策か狙いを意識し実践せよ

4なぜなぜ分析を整理するQCストーリー

(1)QCストーリーを活用して、なぜなぜ分析の効果を高める

(2)特性要因図や系統図をなぜなぜ分析に活用するメリット

(3)特性要因図や系統図をうまく作るためのポイント

(4)真因を出すために必要となる専門技術の整理方法

5真の品質トラブル再発防止策を講じよ

(1)再発防止策は、固有技術の確立そのもの!

(2)品質不良問題の再発防止事例を紹介

(3)品質管理から、品質保証の仕組みづくりへ

第4講:2022年6月9日(木) ポカミス削減

■現場で不良品を作らせない仕掛けと仕組みづくり、人づくり

1なぜポカミスは起きてしまうのか?

(1)ポカミス全体概要

(2)各人の体験に基づくポカの把握(発表含む)

(3)不良品ゼロ時代の品質管理の進化

2ポカミス削減の仕組みづくりと実施手順

(1)人はなぜミスをするのか?(技能・性格・生理的・感情の起伏)

(2)ポカミス原因分析の6つの手法

①安全チェックシート活用

②特性列挙法

③5つのなぜ

④特性要因図

⑤リスク低減分析

⑥労働安全マネジメント

(3)仕組みづくりと実施手順およびポカミス削減の7つの原則

3ポカミス削減のポイント

(1)設計で対応すべきこと…フールプルーフ設計

(2)KY活動、ヒヤリハット活動を改善に活かす

(3)工業5Sと食品衛生7Sの違い

4ポカミス削減の具体的事例に学ぶ !

◆ ビスの付け忘れ防止 ◇ 3H活動

◇ 部品の取り出し間違い防止 ◆ いつもと違うぞカード

◆ ビスの付け間違いを設計で防止 ◇ イエローカード制度

◇ 部品の取り出しバーコード検知 ◆ 3直3現主義

◆ 食品カット野菜工場の事例 ◇ 食品交差汚染防止

5事例を受けてポカミス削減を検討せよ

(1)自工程完結運動でポカミス削減

(2)中小企業での改善事例…日本一の知恵工場

(3)ポカミスに気付く人づくり(気付きの訓練)

…いかに気付かないか自己診断してみよう!

第5講:2022年6月23日(木) 作業標準書

■現場ですぐに役立つ作業標準書の作成と有効活用法

1現場で役立つ作業標準書とは

(1)作業標準の基本事項について

(2)なぜ作業標準書が必要なのか

(3)作業標準の目的・用途・対象を理解する

(4)作業標準の対象と種類

(5)良い結果の得られる作業を標準化しよう

(6)環境変化と改善に伴い常に見直す作業標準

2作業標準書作成の基本ポイント

(1)作業標準の基本事項について

(2)なぜ作業標準書が必要なのか

(3)作業標準の目的・用途・対象を理解する

(4)作業標準の対象と種類

(5)良い結果の得られる作業を標準化しよう

(6)環境変化と改善に伴い常に見直す作業標準

◆作業標準の作成フロー◆

手順1 作成の準備をする

手順2 実態を調査し把握する

手順3 調査結果の解析で問題点を把握する

手順4 問題点を解決し、よりよい方法で標準化する

手順5 原案を試行してみる

手順6 作業標準書を正式に発効する

手順7 承認決済を受け、保管・活用をする

3作業標準を活用し高品質を維持しよう

(1)工程能力をうまく活用して高品質を維持

(2)ポカヨケと作業標準書の併用で高品質を維持

(3)検査の合否基準と作業標準で高品質を維持

(4)作業標準を進める上での留意点

(5)作業管理の定着に向けて

4作業標準活用事例に学ぶ

(1)日常業務(QCDSMAと4M管理)のなかでの作業標準の実践事例を紹介

(2)演習で学ぼう

①作業標準書の作成演習

②作業標準を進める上での自己診断

第6講:2022年7月7日(木) 計測管理

■誤差の考え方/校正の勘所をマスターし、信頼できる計測を実現しよう

1計測管理を軽視すると、モノづくりは失敗する

(1)なぜ、計測管理が必要なのか?

(2)計測管理と技術の伝承

(3)測定の目的に応じた計測器の選び方

(4)測定の目的に応じた適切な管理基準の決め方

(5)『計測』と『測定』一体、何が違うのか?

(6)計測システムと測定精度の考え方

2誤差(ばらつき)に対する考え方

(1)測定対象物だけではなく測定もばらつく

(2)計測のトレーサビリティ

(3)計測システムと測定精度の考え方 ~ 偏り/再現性/安定性/直線性/その他 ~

3内部校正・外部校正の効果的な進め方

(1)どの計測器を校正し、どの計測器を点検するのか

(2)効果的な計測器の校正・検証周期の決め方

(3)計測器の管理を行う上で、コストを削減する秘訣

(4)計測器の校正を社内で続けるか? 受託校正会社に依頼するか? メーカーに依頼するか?

(5)校正を依頼する第三者機関の選定ポイント

(6)第三者の校正をやっていれば問題がないことはない!

(7)社内で校正を行うには、何が必要なの?

(8)証明書ばかり増え、費用対効果が見えない場合の打開策

演習:ノギス、マイクロメーター、ハイトゲージ、ダイヤルゲージなど、多様な計測器を取り上げ、実際に計測しながら解説いたします。

4品質保証における計測管理の重要性~まとめ~

「計測管理が品質保証の基本である」ことを再確認していただきます。

第7講:2022年7月21日(木) 検査業務

■不良を見つけ出す検査のやり方と上手な管理方法

1製品の品質・信頼性を保証する 検査の正しい考え方

(1)品質保証の中での「検査」の位置づけ

(2)「検査」にはどのような種類・方法があるか

演習:どうして「ばらつき」が発生するのか

2不良品を工程内に入れない 『受入検査』の進め方

(1)受入検査の目的と検査の種類

(2)取引先の評価選定、品質管理状況監視のやり方

(3)受入検査結果に基づく効果的な品質改善の進め方

3『工程検査』と『製品検査』の効果的な進め方

(1)現状の「工程検査」「製品検査」に潜む問題点

(2)工程検査と製品検査の目的と、検査の種類

(3)ラインクレーム、ユーザークレームの管理

4目標品質を実現する 『検査計画』の立て方

(1)何を、どういうやり方で、どのような手順で検査するのか

(2)検査計画は品質保証と5W1Hに沿って立てる

(3)QC工程表を用いて進める「検査部門」と「他部門」の管理

演習:「ばらつき」の見方、品質要因の捉え方

5『全数検査』と『抜取検査』の効果的な進め方

(1)どのような場合に全数検査を適用するか

・工程能力と全数検査の関連

・全数検査の意義と適用事例

(2)抜取検査を行う条件と検査の計画と管理

・抜取検査の考え方

・「検査」特性曲線と抜取方式

・主な抜取方式

・抜取方式の統計的検討

・不適合ロットの処置

6検査を上手く実施するために

(1)検査項目と検査方式選定の着眼点

(2)検査の標準化、変更点管理の関係

(3)特採・異常品の処置と検査部門の対応

(4)検査データの上手な管理と活用

演習:特性に対する要因を洗い出す方法を体験

第8講:2022年8月4日(木) 品質保証

■品質保証とは“お客様”と“生産現場”をつなぐ品質のプロフェッショナル

1なぜ品質を保証する必要があるのか?

(1)品質とは?「顧客視点で考える」

(2)品質が保証されるとは?

(3)品質が保証されることでどんなメリットがあるか?

2品質を保証するために必要な業務

(1)まずはお客様の要求を捉えることから

(2)お客様の要求を満たす製品を提供する

(3)製品の開発ステップと品質保証

(4)品質保証を確実かつ円滑に行うための“見張り役”

3開発段階における品質保証業務

(1)企画における品質保証

(2)設計における品質保証

(3)生産準備における品質保証

(4)生産開始における品質保証

4生産段階における品質保証

(1)なぜ品質保証が必要か(現場に点在する変動要因)

(2)品質保証に必要な工程管理

(3)QC工程表と作業標準の役割

(4)品質の維持と改善

5品質トラブル対応と対策のポイント

(1)納入後における品質トラブル対応と対策のポイント

(2)生産現場における品質トラブル対応と対策のポイント

6信頼される品質保証担当者へ

(1)お客様と現場の要望や悩み事を知る

(2)お客様と現場をつなぐ品質のプロになる

セミナー要項

| 名称 | 品質管理 実務研修コース【全8回】 |

|---|---|

| 開催場所 | 大阪府工業協会 研修室 |

| 定員 | 50名 |

| 価格(税込み) | 193,600円(会員)/237,600円(非会員) |

開催日・開催予定日

| 2022年4月21日(木)~2022年8月4日(木) | 午前9時45分~午後4時45分 |

ありがとうございます。

こちらのセミナーは終了いたしました。 お問い合わせはこちらから |

|---|