品質管理基礎講座 (全4回)

品質管理・品質保証 実務担当者のための基本と実践

対象・難易度

| 新人・若手 | リーダークラス | 管理者クラス | 経営者・役員 |

|---|---|---|---|

| ◎ | ◯ |

セミナー内容

- 1 品質管理の基本とQC7つ道具 2024年12月6日(金)

-

1 “品質”とは何かを理解する

(1)品質とは何か? 品質の定義、目的、歴史

(2)品質を構成する要素~品質はモノだけではない!

機能・コスト・納期・サービスのトータル

2 品質管理と品質保証

(1)品質管理とは?

管理は2種類!コントロールとマネジメント

(2)品質保証とは?

保証と管理は何が違う?

3 品質管理担当者の仕事の基本

(1)組織と役割と責任~組織とは?責任とは?

(2)PDCA~無意識下で実施しているPDCAを意識

(3)目標と管理指標~目標を最短で達成するには?

(4)仕事の観点~報連相と5W1H、3現主義

(5)標準化~全員が同じことができていますか?

4 データとは何かを真に理解する

(1)データとは一体何のことか?

(2)データは並んでいるだけでは情報量は少ない

(3)データを見える化すると問題が見えてくる

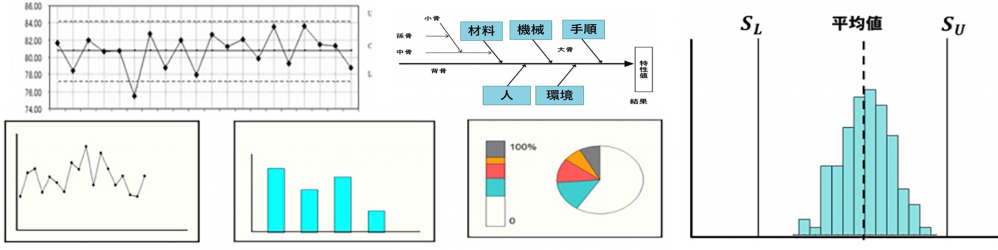

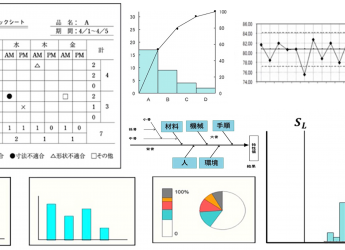

5 QC7つ道具を理解しよう

(1)QC7つ道具の基本を理解しよう

(2)活用手法の選択~何を使えばいいの?

〇層別・・・データをできるだけ単純に

〇グラフ・・・数値データの見える化の王道

〇特性要因図・・・問題の原因は何だ!

〇パレート図・・・最大の原因は?

〇ヒストグラム・・・1つとして同じデータは存在しない

〇管理図・・・工程の状態を見える化

〇散布図・・・2要因の関係性を見つけ出せ!

〇チェックシート・・・漏れを無くす

- 2 品質不良をなくすなぜなぜ分析 2024年12月20日(金)

-

1 そもそも、なぜ品質問題は発生するのか?

(1)不良やミス・事故の多い職場に見られる共通点

(2)製品や作業の品質問題要因「ばらつき」の概念

(3)「ばらつき」の要因を探し出す方法

2 品質トラブルは、源流に着目せよ!

(1)対策をしても、すぐに同様の品質トラブルが再発…なぜ?

(2)品質トラブルを取り巻く状況の把握が重要

●ワークショップ●

プロセスマップでなぜなぜ分析

3 なぜなぜ5回を使った、真因の掘り下げ方

(1)系統図的アプローチ 冷静な状況把握

(2)現場・現物・現実・原理・原則で

(3)筋道を誤らない掘り下げ方・QC手法

(4)誰の再発防止策か狙いを意識し実践せよ

4 なぜなぜ分析を整理するQCストーリー

(1)QCストーリーを活用して、なぜなぜ分析の効果を高める

(2)QC手法を活用するメリットとそのポイント

(3)「なぜ」の落としどころ

(4)真因を出すために必要となる専門技術の整理

(5)品質不良問題の再発防止事例を紹介

●ワークショップ●

要因掘り下げ、系統図による整理と原因究明

5 真の品質トラブル再発防止策を講じよ

(1)再発防止策は、固有技術の確立そのもの!

(2)品質管理から、品質保証の仕組みづくりへ

- 3 ヒューマンエラー対策 2025年1月24日(金)

-

1 なぜヒューマンエラーは起きてしまうのか?

(1)ヒューマンエラー全体概要

(2)各人の体験に基づくヒューマンエラーの把握

(発表含む)

(3)不良品ゼロ時代の品質管理の進化

2 ヒューマンエラー削減の仕組みづくりと実施

(1)人はなぜミスをするのか?

(技能・性格・生理的・感情の起伏)

(2)ポカミス原因分析の6つの手法

①安全チェックシート活用

②特性列挙法

③5つのなぜ

④特性要因図

⑤リスク低減分析

⑥労働安全マネジメント

(3)仕組みづくりと実施手順および

ヒューマンエラー削減の7つの原則

3 ヒューマンエラー削減のポイント

(1)設計で対応すべきこと…フールプルーフ設計

(2)KY活動、ヒヤリハット活動を改善に活かす

(3)工業5Sと食品衛生7Sの違い

4 ヒューマンエラー削減の具体的事例に学ぶ !

◆ ビスの付け忘れ防止

◇ 部品の取り出し間違い防止

◆ビスの付け間違いを設計で防止

◇ 部品の取り出しバーコード検知

◆ 食品カット野菜工場の事例

◇3H活動

◆いつもと違うぞカード

◇イエローカード制度

◆3直3現主義

◇食品交差汚染防止

5 事例を受けてヒューマンエラー削減を検討

(1)自工程完結運動でポカミス削減

(2)中小企業での改善事例…日本一の知恵工場

(3)ヒューマンエラーに気付く人づくり(気付きの訓練)

…いかに気付かないか自己診断してみよう!

- 4 作業標準書の作成と活用 2025年2月5日(水)

-

1 現場で役立つ作業標準書とは

(1)作業標準の基本事項について

(2)なぜ作業標準書が必要なのか

(3)作業標準の目的・用途・対象を理解する

(4)作業標準の対象と種類

(5)良い結果の得られる作業を標準化しよう

(6)環境変化と改善に伴い常に見直す作業標準

2 作業標準書作成の基準ポイント

(1)作業標準に記載するべき事項

(2)作業標準のまとめ方、表現の注意点

(3)わかり易く書くコツを伝授

(4)おさえておきたい作業標準作成のポイント

◆作業基準の作成フロー◆

手順1 作成の準備をする

手順2 実態を調査し把握する

手順3 調査結果の解析で問題点を把握する

手順4 問題点を解決し、よりよい方法で標準化する

手順5 原案を試行してみる

手順6 作業標準書を正式に発効する

手順7 承認決済を受け、保管・活用をする

3 作業標準を活用し高品質を維持しよう

(1)工程能力をうまく活用して高品質を維持

(2)ポカヨケと作業標準書の併用で高品質を維持

(3)検査の合否基準と作業標準で高品質を維持

(4)作業標準を進める上での留意点

(5)作業管理の定着に向けて

4 作業標準活用事例に学ぶ

(1)日常業務(QCDSMEと4M管理)のなかでの

作業標準の実践事例を紹介

(2)演習で学ぼう

①作業標準書の作成演習

②作業標準を進める上での自己診断

セミナー要項

| 名称 | 品質管理基礎講座 (全4回) |

|---|---|

| 開催場所 | 大阪府工業協会 研修室 |

| 価格(税込み) | 99,000円(会員)/123,200円(非会員) |

開催日・開催予定日

| 2024年12月6日(金)から2025年2月5日(水) | 午前9時45分~午後4時45分 |

ありがとうございます。

こちらのセミナーは終了いたしました。 お問い合わせはこちらから |

|---|---|---|

| 2023年11月30日(木)から2024年2月15日(木) | 午前9時45分~午後4時45分 |

ありがとうございます。

こちらのセミナーは終了いたしました。 お問い合わせはこちらから |

| 2022年11月28日(月)から2023年2月6日(月) | 午前9時45分~午後4時45分 |

ありがとうございます。

こちらのセミナーは終了いたしました。 お問い合わせはこちらから |

| 2021年11月15日(月)から2021年12月14日(火) | 午前9時45分~午後4時45分 |

ありがとうございます。

こちらのセミナーは終了いたしました。 お問い合わせはこちらから |